VINCORION, a technology company based in Wedel, near Hamburg, Germany, is pleased to announce an important achievement in the development of new power storage systems in Europe: the European Union will support the NOMAD project with a grant worth millions of euros. The project has been awarded a total of about 20 million euros under the European Defence Fund (EDF) for the development of innovative power storage systems. Of this amount, 1.7 million euros from the EU as well as the German Ministry of Defense will go to VINCORION; which is the equivalent of a nearly 100 percent funding quota.

The project, which is being carried out by a consortium of European companies, will launch in 2024 and run for four years. The new power storage units will be used in military installations, operating bases, and camps, among other locations. “What’s particularly exciting for us is that significant parts of the integration and testing process will take place at VINCORION,” said Stefan Stenzel, Managing Director of VINCORION. This will give the company further progress in the latest storage technologies. In addition, this call for tenders will create the opportunity to participate in other EU funding programs aimed at advancing the development of advanced, hybrid, and tactical power supply systems.

Tailored Power Solutions for the Defense Industry

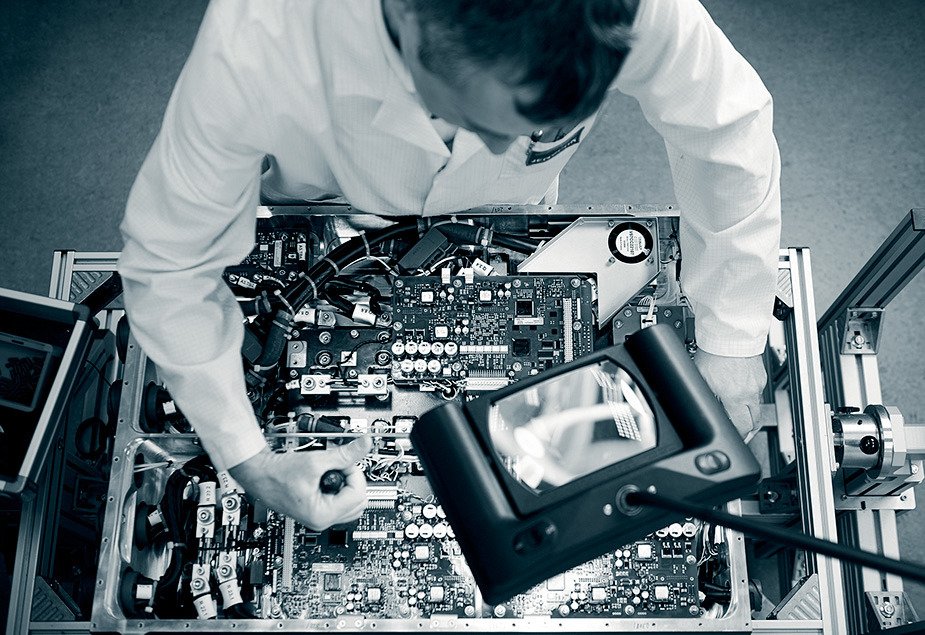

VINCORION manufactures a range of power systems for the defense sector, which are designed to meet massive power demands and can do so efficiently, with minimal fuel requirements, and in a flexible manner. The company also offers a range of power management systems and converters for military applications.

Working Together across Europe to Increase Safety

VINCORION is particularly pleased that the company’s new funding strategy is proving successful, as the project was already accepted in the first round of the European Defence Fund. The acronym NOMAD stands for “NOvel Power Storage Technologies Usable at MilitAry Deployments in Forward Operating Bases.” The new technologies will be designed jointly by European industry and think tank partners and subsequently also tested in realistic scenarios.

NOMAD is truly a European project – in addition to VINCORION, other companies from Germany, and companies from Spain, France, Hungary, Bulgaria, Greece, Estonia, Slovenia, the Netherlands, and Norway are involved. NOMAD contributes also to the EU subsidy program “Energy Operational Function” within the framework of the cooperation “PESCO,” which aims to strengthen member states’ collaboration in defense policy.

The European Union’s EDF program, which was unveiled in 2017, supports defense-related projects. It ranges from the creation of new energy and environmental systems to the next generation of fighter aircraft, tanks, and ships to defense technologies such as military clouds, cyberspace, or medical countermeasures. In addition, EDF aims to advance the development of cutting-edge technologies, particularly in the fields of quantum technology and new materials, and to support the cross-border co-operation of small and medium-sized enterprises and start-ups.

Media Contact:

Petra Klähn

Head of Communications & Marketing

VINCORION Advanced Systems GmbH

Feldstrasse 155

22880 Wedel, Germany

Phone: +49 4103 60-5947

Mail: petra.klaehn@vincorion.com

About VINCORION

VINCORION is a technology company that specializes in innovative power systems for safety-critical applications, including generators, electric motors, and drives, gensets, power electronics, and hybrid power systems.

As a partner to the civil aviation, security and defense, and rail industries, VINCORION develops and manufactures solutions tailored to its customers’ specific requirements on the basis of an in-depth dialog. A high-performance customer support team provides assistance and service to users of the company’s own products and those from third parties throughout the entire product life cycle.

With approximately 700 employees at sites in Germany, and the United States, VINCORION generated revenues of approximately 145 million euros in 2021.

For more information, visit our website www.vincorion.com sowie auf Twitter und LinkedIn.

Product managers and developers are always on the lookout for fresh ideas or busy working on improvements to their solutions – an “occupational disease” in the best sense. But a viable innovation also needs to be profitable. In other words, they are hunting for diamonds. Today we’ll be taking you on a treasure hunt with us for Insights

On Shark Tank, the internationally successful television format, people bravely stand in front of a jury, pitch the project they’ve put their heart and soul into, and hope for support and the opportunity to continue their dream. Who doesn’t love to root for the inventors and entrepreneurs who present their ideas and products and compete against each other in front of big-name investors? Because in the end, that’s exactly what it is – a competition for the best ideas and the associated injection of capital and expertise that founders are so eagerly hoping for. Although not quite as successful, this competition now also exists the other way around. On “Fuckup Nights,” participants take the stage to talk about their failures, about how they dusted themselves off and are trying again, about mistakes, and about lessons learned.

Don’t Follow Every Impulse

These completely different formats actually do a good job of describing the innovation process at a company in all its different facets. It begins with an idea, then a trend, a concept, a test, and then seeing whether it’s a good fit or not. For companies, this often involves future market positioning – and survival. “Innovation alone doesn’t add value if it doesn’t benefit the customer,” emphasizes Christoph Krüger-Leineweber, Vice President Engineering at VINCORION. “And achieving this at the right time so that there’s a market for the idea is increasingly difficult in our industrial world that’s moving at an ever faster pace in markets that are at the same time quite sluggish. This means it’s a matter of striking a balance between being alert and receptive but also not acting on every inventive impulse.”

Focusing on the Shared Vision

This is no easy task for passionate engineers and product managers. “An innovation with significant business potential is exceedingly rare. This is exactly the diamond in the rough we’re hunting for,” explains Daniel Zeitler, Head of Product Management. This search requires sufficient room for creativity during the project-driven day-to-day business routine and the ability to bounce ideas off other members of the team, people from other departments, and, ultimately, management. “And it needs strong leaders who continue to drive the project forward during the innovation process, critically questioning the path but never losing sight of the shared vision.” Because, as Zeitler is sure, people primarily become frustrated when there’s no clear, common goal. “For a medium-sized company like VINCORION, this also means that it has to limit itself to a handful of exceptional innovation projects that it can then implement in a manner commensurate with its capacity,” adds Krüger-Leineweber. So it’s a bit like the Shark Tank when ideas are pitted against each other internally.

Innovation as a Chain Reaction

If they are successful, these ideas may even uncover further diamonds in the rough. For example, a customer project for a hybrid power supply led to the basis for the PPM modular portable power management system – which has evolved over time from existing projects and products. And even long-established products can breathe new life into a company’s innovation process if viewed in light of new requirements or from a different perspective. With all of its hoist expertise and the experience of users and customers in the rescue helicopter sector, VINCORION was able to usher in a new era of next-generation rescue hoists. In the coming year, it will have to prove itself during the approval process. “Then we might have an extremely well-cut diamond on our hands,” Zeitler says, looking ahead. The project team is happy to go the necessary extra mile for this. Because in the end, in addition to all the business factors, it is precisely this enthusiasm that is needed in order to succeed – both in front of the jury and on the market.

Photo 1, Photo 2: Christoph Krüge-Leineweber, Daniel Zeitler

In the German defense industry, product life cycles of 30 or 40 years aren’t uncommon. Despite this – or perhaps because of it – there is a great deal of progress being made in the day-to-day technological world. VINCORION Managing Director Dr. Stefan Stenzel and Christoph Krüger-Leineweber, Vice President Project Management and Engineering, spoke about trends and the potential for defense technology and national defense on the VDI podcast “Technik aufs Ohr” (“Technology in Your Ear”).

Whether in the air, on land, or at sea – major system vendors, public-sector customers, and original equipment manufacturers enter into long-term relationships with their defense-related suppliers. At first glance, this doesn’t quite fit in with the rest of the technology world, which is characterized by speed and change. “Long-term relationships also invariably go hand in hand with a special kind of collaboration and dialogue,” explains Christoph Krüger-Leineweber. “At the end of the day, it’s not just about production and delivery, it’s about working together to drive further development, modernization, and program maintenance, while incorporating experience and customer feedback into the next generation of products.”

More Action on Energy Efficiency

Special applications and requirements always require customized solutions. The future of mobility and the power supply is a prime example of this, and is also becoming an increasingly important focus in the defense sector. One possible solution is the fuel cell – “especially if we want to move heavy vehicles in different countries that have to cover long distances and need to operate regardless of the availability of fuel or electricity,” says Krüger-Leineweber. This is where the fuel cell can really leverage its strengths in terms of energy density, self-sufficiency, and storage capability. In other deployment scenarios, hybrid power units or diesel engines that meet higher exhaust certification standards are the more efficient choice. The key always lies in the specific application. “Overall, the European Union is also demanding more action from the defense market in terms of energy efficiency and emissions reduction.”

Market Forces Rendered Ineffective

To meet these requirements, companies and engineers invest a great deal of time and money. Doing so quite frequently involves considerable risk. “The key defense industry must keep critical technologies ready for the defense of our nation and all liberal democracies,” explains Dr. Stefan Stenzel. “On the other hand, however, public-sector customers lack an overall concept, research funding, the ability to plan, and, last but not least, a clear commitment to the defense industry. It doesn’t add up.”

Active, Public Industrial Policy Necessary

A look at other countries reveals how both sides benefit from active industrial policies. “Defense policy is highly regulated and subject to the strictest export laws, so market forces are rendered ineffective,” Stenzel said. “This means that if you want to keep capabilities and technologies available as the foundation of an independent security policy, the state must become active in industrial policy. And you can’t cut research funding every year and at the same time emphasize that defense-related businesses are the backbone of the economy in your next speech.” Furthermore, Stenzel sees the unreliability of political commitments to large, strategically important procurement projects as another critical issue. “As a business owner, I can’t plan my investments in new technologies, drive types, processes, and the like if all that happens for years is that we receive request after request for proposals but the contract is never awarded.” In other words, there is still a lot of catching up to do in order to reconcile international operational readiness requirements and technological progress.

For additional ideas and to listen to the full interview (in German), please visit https://www.ingenieur.de/technik/fachbereiche/medien/podcasts/technik-aufs-ohr-der-podcast-fuer-ingenieurinnen-und-ingenieure/.